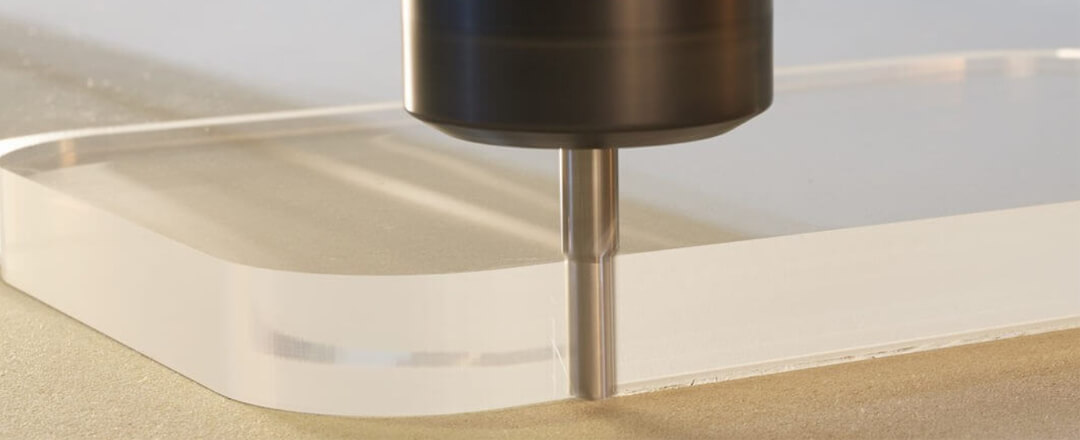

数控开料机切割亚克力时,6个简单步骤即可获得最佳表面效果

您是否知道数控开料机再切割木工板材和亚克力有很大不同?或者工具选择和机器切割速度在成品质量中起着重要作用!

如果您知道如何设置数控开料机,请选择正确的材料,选择正确的工具并使用正确的切割策略,您就领先相当一部分同行。

志成数控为切割亚克力的操作提供了一些有用的见解...

数控开料机的配置和设置

强大的机器是成功项目的关键起点。理想情况下,您已经购买了合适的数控开料机。如果您还没有这样做,我们会为您提供一些建议。

在寻找高质量的表面处理时,在购买过程中需要考虑四个关键组件:

- 1、坚固,坚固的基础至关重要。购买重型路由器可以让您将坚固的底座与坚固的实心龙门架连接起来。坚固的结构支持苛刻的工艺,提供坚固可靠的单元,同时有助于减少振动和移动。

- 2、光滑的控制和驱动系统已经可以说是在生产质量的结果最重要的作用。

- 3、螺旋齿条系统和伺服驱动电机都有助于提供平稳的驱动。结果,振动保持最小。机器本身可以以更高的速度切割,产生更高的体积而不会降低质量。

- 4、最后,强烈建议主管真空吸附系统。真空吸附确保材料在整个切割过程中保持在正确的位置。即使是最轻微的材料运动也可能使软件程序,主轴和材料不同步,会完全毁掉了这件作品。

从我们自己的产品系列中我们推荐CNC-6系列和CNC0-A9系列,两种相同的坚固工作台设计都可以为任何制造商提供切割亚克力的坚实基础。

这里的关键是不要将加速度或进给速度设置得太高,而是从较低的数字开始并相应地进行调整。因此,降低工具加速度可以最大限度地降低机器振动的风险,这通常是由于高工具速度和机架方向的突然变化引起的。

材料选择

材料选择是使用亚克力的关键组成部分。我们建议使用铸型而不是挤压型。

铸型亚克力通常具有良好的光学透明度,具有更大的表面硬度并且比挤出更干净。

夹头选择

夹头经常被忽视,作为一个可能的原因,他会造成低质量的切割。发现机器操作员使用的是许多年前的数控开料机,这些可能看起来很好,但实际上它们会磨损,这并不罕见。通常在使用3到6个月后,开料机就不会像刚买的时候一样保持切割的笔直。应该定期更换夹头。这也有助于延长刀具寿命。

确保您选择了正确的夹头类型,以适应您的主轴,因为不同的主轴采取不同的夹头。

最重要的因素是确保您将夹头柄与刀柄直径相匹配。请注意,制造商通常会引用公制和英制的尺寸。确保正确读取数据以避免错误。

工具定位

将钻头安装到夹头中时,确保切削槽不在夹头内。留下一小部分柄部露出来。同样重要的是确保工具不会从夹头伸出太远。如果工具突出太远,则材料将显示振动痕迹并产生差的切割质量。这导致工具寿命缩短。

切割工艺

为获得最佳效果,建议的策略是将切割过程分为两部分 - 粗加工切割和精加工切割,每个部分使用不同的工具完成。这使您可以在较长时间内保留精加工工具,从而使您能够获得更高质量的精加工。

这个过程的动态很简单:粗加工可以完成大部分工作,减少了精加工切削的负荷。粗加工刀具可以生产大部分材料,而较新的精加工刀具可以去除剩余的材料并留下光滑的抛光边缘。当切割完成时,我们自己的工程师采用以下策略:在创建粗切割程序时,请确保在Z轴上留下约0.02英寸(0.5毫米)的距离,这样就不会完全切割材料并将零件固定到位。此外,使刀具偏移,在型材周围增加约0.008英寸(0.2毫米)的余量。通过这样做,您只需要留下非常少量的材料来移除精加工工具。这样可以减少刀具负载和切屑量,并最大限度地减少振动破坏边缘光洁度的可能性。将切割速度设置为大约60ipm(1.5m / min)并沿“爬升”或顺时针方向切割。

通过运行精加工通道来结束该过程,这次一直切入。移除轮廓余量并将切割速度降低到相同方向的约40ipm(1m / min)。精加工通道应产生很少的噪音,噪音较高,导致切割较粗糙。如果噪音在精加工过程的任何一点增加,请停止机器并检查您的工作并重新评估情况。您可能必须降低进给速度或加速度或适合新工具。

如果您的切割质量开始下降,您应该考虑更换您的精加工刀具。这需要定期更改以保持最高质量。

按上面的建议操作仍然达不到理想效果?

如果您仍未获得预期结果,则需要检查以下常见原因:

- 1、过紧的夹头 - 这可能会导致数控开料机钻头保持小的变形,从而导致切割边缘产生振动和颤动痕迹。尝试释放工具并重新装配而不要过度拧紧螺母。

- 2、进给速度不正确(精加工过程)。上面的指南速度只是一个起点。根据机器和材料的不同,您可以通过更快或更慢的速度获得更好的表面效果。质量的最佳指标是切割时产生的噪音,您很快就会知道“良好”噪音的声音。

- 3、主轴转速不正确(精加工通过)。通常在以最高转速运转主轴时获得最佳结果。

- 4、错误类型的材料(挤压而非铸造)。有些亚克力切割效果即使是不同的颜色也会导致切割质量的变化。值得尝试一些不同的亚克力品牌来找到最适合您需求的品牌。

- 5、错误的刀具。仔细检查以确保使用推荐位之一。有时,切削刃可能会形成缺陷,您无法在工具上看到但他会在亚克力切割边缘留下痕迹。